(642 Produkte verfügbar)

Ein Temperaturregelkalzinator ist so konzipiert, dass Materialien bei einer bestimmten Temperatur und Zeit erhitzt werden. Er wird in verschiedenen Branchen für unterschiedliche Anwendungen eingesetzt. Hier sind einige gängige Arten von Kalzinatoren.

Drehrohrofen

Ein Temperaturregel-Drehrohrofen funktioniert wie ein Drehrohrofen, kann aber die Temperatur des zu verarbeitenden Materials regulieren. Mit einem Drehrohrofen können Betreiber die gewünschten chemischen und physikalischen Eigenschaften von Materialien durch Wärmeeinwirkung erreichen. Dies macht den Drehrohrofen mit Temperaturregelung in der Industrie für das Kalzinieren verschiedener Materialien wie Gips, Kalkstein, Titandioxid und mehr weit verbreitet. Eine weitere beliebte Variante des Drehrohrofens ist der indirekte Drehrohrofen. Während ein herkömmlicher Drehrohrofen für die Kalzinierung direkte Wärmeübertragung von einer Flamme oder heißer Luft auf das Material verwendet, trennt der indirekte Kalzinator das Material von der Wärmequelle, indem er es in einen konzentrischen Trommel platziert, der von der äußeren Umgebung abgedichtet ist. Die indirekten Drehrohrofen verwenden Dampf oder Wärmeträgerflüssigkeit, um Wärme zu übertragen.

Vertikalkalzinator

Ein Temperaturregel-Vertikalkalzinator ist so konzipiert, dass Materialien vertikal in einem Aufwärts- oder Abwärtszug erhitzt werden. Dieser organische Vertikalkalzinator wird häufig zur Verarbeitung von Materialien wie Branntkalk, kalziniertem Erdölkoks und Aktivkohle eingesetzt. Die Vertikalkalzinatoren mit Temperaturregelung haben deutliche Vorteile. So benötigen sie beispielsweise weniger Platz als Drehrohrofen. Außerdem sind Vertikalkalzinatoren kostengünstiger, da sie weniger Energie verbrauchen. Allerdings sind die Vertikalkalzinatoren bei der Rotationswärmeübertragung nicht effizient, und die Kalzinierungsdauer ist länger.

Hydraulischer Kalzinator

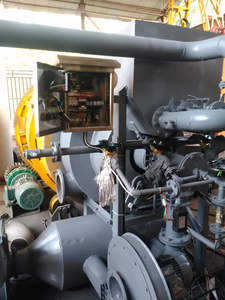

Ein Temperaturregel-Hydraulischer Kalzinator ist mit hydraulischen Systemen ausgestattet, um die Drehachse anzuheben und abzusenken. Dies ermöglicht eine einfache und schnelle Wartung, Reparatur oder Inspektion des Kalzinators. Im Allgemeinen eignen sich die Temperaturregel-Hydraulischen Kalzinatoren für großflächige Industrien und Schwerlastanwendungen. Sie können große Kaliber und Gewichtskapazitäten aufnehmen und in anspruchsvollen Umgebungen arbeiten.

Wirbelschichtkalzinatoren

Die Wirbelschicht-Temperaturregelkalzinatoren sind Einheiten, die Materialien mit Hilfe der Wirbelschichttechnologie erwärmen und verarbeiten. Das Partikelbett wird erhitzt und das Material wird durch das Bett verteilt. Diese großzügige Wärmeübertragungsmethode garantiert eine gleichmäßige Kalzinierung und schnelle Verarbeitungszeiten. Die Wirbelschichtkalzinatoren werden in der Regel zum Zerkleinern von Erz, zur Verfestigung von Düngemittelgranulaten und zur Verarbeitung chemischer Verbindungen in der petrochemischen Industrie eingesetzt.

Drehrostkalzinatoren

Bei Drehrostkalzinatoren wird das Material auf einer rotierenden Scheibe oder Plattform erhitzt. Die Kalzinatortemperatur lässt sich leicht regeln und gewährleistet eine gleichmäßige Verarbeitung. Drehrostkalzinatoren werden in der Metallurgie weit verbreitet für Trichter und die Verfestigung von Erz eingesetzt.

Dieser Abschnitt beschreibt einige der wichtigsten Spezifikationen industrieller Kalzinatoren, wie z. B. die Temperatureinstellungen, die Aufgussgröße, die Kapazität und die Brennstoffart. Diese Spezifikationen können je nach zu verarbeitendem Material und der Konstruktion des industriellen Kalzinators unterschiedlich sein.

Im Allgemeinen ist die Wartung eines kontinuierlichen Temperaturregelkalzinators entscheidend für den effizienten und reibungslosen Betrieb von Industrieanlagen. Regelmäßige Wartung hilft auch, ungeplante Ausfallzeiten und Produktionsunterbrechungen zu vermeiden. Hier sind ein paar Wartungshinweise für industrielle Kalzinatoren.

Materialien wie Kalkstein, Dolomit und Calcit

Die Hauptanwendung des Kalksteinkalzinators ist das Erhitzen von Kalkstein. Wenn Kalkstein im Calciumoxid-Kalzinator auf hohe Temperaturen erhitzt wird, durchläuft er einen chemischen Prozess, der als Kalzinierung bezeichnet wird, bei dem er sich in Kalk oder Calciumoxid und Kohlendioxid zersetzt.

Material, das verkohlt werden muss

Das Ziel eines Verkohlungskalzinators ist es, organische Materialien durch einen Prozess namens Pyrolyse in Kohlenstoff oder Holzkohle umzuwandeln, indem Wasserdampf und andere Gase freigesetzt werden.

Herstellung von Aktivkohle

Die Hauptfunktion eines AC-Kalzinators (Aktivkohle) ist die Reaktivierung von gebrauchter oder abgenutzter Kohle. Filtersysteme fangen in der Regel gebrauchte Kohle auf. Die Reaktivierung der Kohle bringt sie in ihren nutzbaren Zustand zurück und verlängert die Lebensdauer der Kohle. Darüber hinaus trägt der AC-Kalzinator dazu bei, das Volumen an Abfall zu reduzieren, das entsorgt werden muss.

Keramische Materialien

Aufgrund seiner festen und hitzebeständigen Eigenschaften wird Aluminiumoxid in der Keramik- und Feuerfestindustrie häufig verwendet. Es dient als wichtiger Rohstoff für die Herstellung von Porzellan und Keramik.

Metallische Materialien

In der Metallindustrie werden Kalzinatoren hauptsächlich zur Entschwefelung und Entkohlung von Metallerzen und zur Synthese von Metalloxiden eingesetzt. Wenn das Metallerz in einem Zyklonkalzinator erhitzt wird, werden Gase oder Verunreinigungen freigesetzt, wodurch die Reinheit des Erzes verbessert wird. Durch Kalzinierung gebildete Metalloxide dienen als wichtige Rohstoffe für die Herstellung von Metallen.

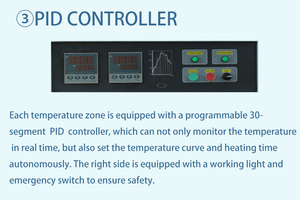

Wenn Sie nach industriellen Kalzinatoren zum Verkauf suchen, müssen Käufer neben den verfügbaren Modellen auch die Temperaturregelung des Kalzinators studieren. Die Art und Weise, wie die Temperatur geregelt und reguliert wird, beeinflusst den Prozess und das Endprodukt.

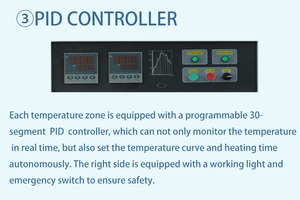

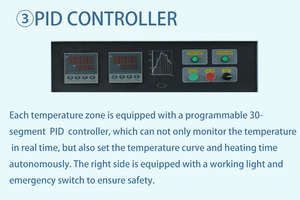

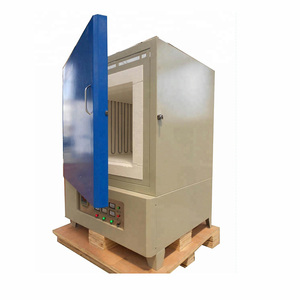

Typischerweise verfügen industrielle Kalzinatoren über ein automatisiertes System, das Temperaturwerte in Echtzeit anzeigt. Käufer sollten nach solchen Geräten suchen, da sie eine ständige Rückmeldung über die Wärmepegel im Kalzinator liefern. Wenn es zu Abweichungen von der erforderlichen Temperatur kommt, benachrichtigt das automatisierte System das Personal sofort, sodass Anpassungen vorgenommen werden können. Ein solches System stellt die Produktqualität und -sicherheit sicher. Wenn es zu einer Abweichung von der eingestellten Temperatur kommt, kann der Kalzinator zu einer Sicherheitsgefahr werden oder minderwertige Produkte erzeugen. Aus diesem Grund sollten Käufer Kalzinatoren mit einem fortschrittlichen automatisierten System zur Temperaturregelung priorisieren.

Ein weiterer Punkt, den Käufer beachten sollten, ist, dass verschiedene Materialien unterschiedliche Temperaturen während des Kalzinierungsprozesses benötigen. Daher ist es wichtig, ein präzises Datenblatt über das Material zu erhalten, das der Kalzinator verarbeiten kann, zusammen mit den entsprechenden Temperaturanforderungen. Dies hilft den Käufern, die richtige Maschine für ihr Material auszuwählen, um die gewünschten Ergebnisse zu erzielen.

Auch die Art des Brennstoffes, mit dem die Maschine betrieben wird, wirkt sich auf die Temperaturregelung aus. Käufer sollten sich mit den Brennstoffanforderungen des Kalzinators vertraut machen. Wird er mit Gas, Elektrizität oder anderen Quellen betrieben? Sie sollten die Verfügbarkeit der Brennstoffquelle, die Kosten und die benötigte Support-Infrastruktur berücksichtigen, um eine optimale Temperaturregelung im Kalzinator zu gewährleisten.

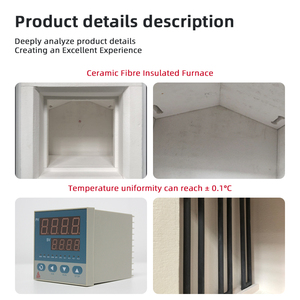

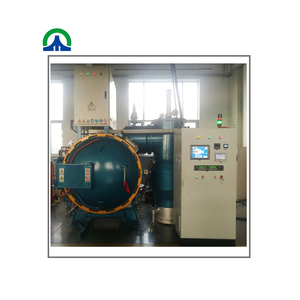

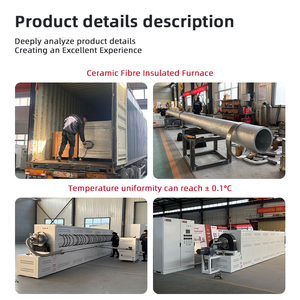

Schließlich spielen die Konstruktion und der Aufbau des Kalzinators eine wichtige Rolle für die Temperaturregelung. Käufer sollten die Isolierung der Maschine beachten. Eine hochwertige Isolierung stellt sicher, dass die Wärme gespeichert wird und keine Energie verloren geht. Vergleichen Sie die Materialien und Designs verschiedener Kalzinatoren, um eine gleichmäßige Temperaturregelung in der gesamten Einheit zu gewährleisten.

F1: Welche zukünftigen Kalzinatortrends gibt es?

A1: Der zukünftige Trend des Kalzinators geht in Richtung hocheffizienter, energiesparender, umweltfreundlicher, intelligenter und vollautomatisierter Geräte. Kalzinatoren werden sich in Richtung hoher Effizienz und niedrigem Verbrauch entwickeln.

F2: Was ist der Unterschied zwischen einem Drehrohrofen und einem Schachtkalzinator?

A2: Drehrohrofen sind besser geeignet für die Verarbeitung von Materialien mit hoher Feuchtigkeit, Klebrigkeit und feinen Partikeln. Schachtkalzinatoren sind besser geeignet für die Verarbeitung von festen Materialien mit einer Partikelgröße über 2 mm.

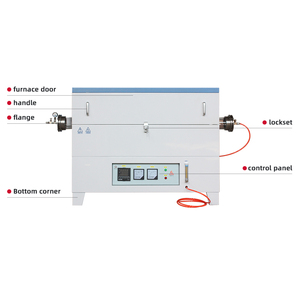

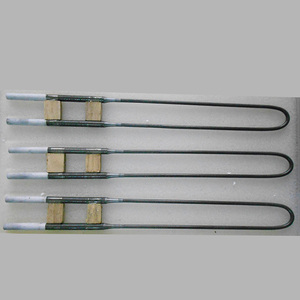

F3: Was sind die mechanischen Komponenten eines Temperaturregelkalzinators?

A3: Zu den wichtigsten mechanischen Komponenten gehören die Hauptwellenbaugruppe, die Getriebebaugruppe, das Antriebsgerät, die Lagerbaugruppe, das Stützgerät und die Dichtungsgruppe.

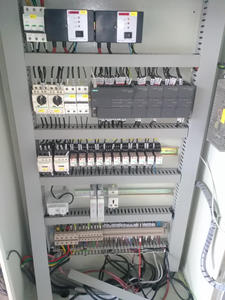

F4: Was sind die elektrischen Komponenten des Temperaturregelkalzinators?

A4: Zu den elektrischen Komponenten gehören der Komparator, das Relais, der Transistor, der Operationsverstärker, die Verbindungsleitungen, das Thermoelement, der Regler und die Kompoundierung.

F5: Welche Regeln gelten für den Betrieb von Temperaturregelkalzinatoren?

A5: Stellen Sie sicher, dass die elektrische Stromversorgung mit der Spannungsanforderung übereinstimmt. Überprüfen Sie den Isolationswiderstand und die Erdungsleitfähigkeit der Ausrüstung. Sorgen Sie für eine ausreichende Luftzirkulation im Arbeitsraum. Kalzinatoren mit mehr als 2000 W sollten mit einem Kupferdraht mit mehr als 6 mm² geerdet werden. Die Betriebsschritte sollten der Bedienungsanleitung entsprechen.