All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(1345 Produkte verfügbar)

Es gibt verschiedene Arten von Sinterplatten für industrielle Anwendungen. Einige davon sind im Folgenden aufgeführt.

Die Spezifikationen der Sinterplatte variieren je nach Anwendungsanforderung. Im Folgenden finden Sie die wichtigsten Spezifikationen und deren Beschreibungen.

Porengröße

Die Porengröße ist der gemessene Abstand zwischen den Maschendraht. Die Porengröße bestimmt die Partikel, die das Maschengewebe filtert. So ist beispielsweise eine Sinterplatte mit einer kleineren Porengröße von etwa 2-50 Mikrometern ideal für das Auffangen von Bakterien, während ein Maschengewebe mit Porengrößen größer als 50 Mikrometer größere Partikel auffangen kann.

Freifläche

Die Freifläche bezieht sich auf den Prozentsatz der Oberfläche des Maschengewebes, der den Durchfluss von Flüssigkeiten oder Gasen ermöglicht. Sinterplatten mit einer größeren Freifläche bieten höhere Durchflussraten und geringeren Widerstand.

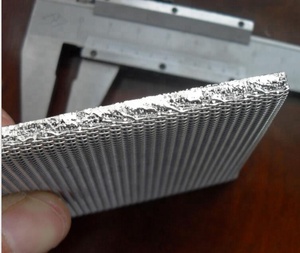

Dicke

Die Dicke des Maschengewebes beeinflusst die Festigkeit, die Durchflussrate und die Haltbarkeit. Dünne Maschengewebe sind flexibler und erzeugen feinere Filtrationen, während dicke Maschengewebe stabiler sind und rauen Bedingungen standhalten können.

Durchmesser

Der Durchmesser der Sinterplatte bezieht sich auf die Größe der einzelnen Drähte, aus denen das Maschengewebe besteht. (A) Ein feines Sintergewebe hat einen Durchmesser von etwa 0,4 bis 0,6 mm, (B) ein mittleres Maschengewebe, auch bekannt als Standardmasche, hat Durchmesser von 0,6 bis 1,5 mm, und (C) grobe Maschengewebe haben einen Durchmesser größer als 1,5 mm. Feine Maschengewebe werden für präzise Filtrationen in der Öl- und Gasindustrie verwendet. Mittlere Maschengewebe werden für allgemeine Filtrationszwecke in Wasseraufbereitungsanlagen verwendet. Grobe Maschengewebe werden in Flüssigkeitsverarbeitungsbereichen für Siebe und Entlüftungen verwendet.

Legierungen

Sinterplatten werden aus verschiedenen Legierungen wie Edelstahl, Bronze und Titan hergestellt. Edelstahl-Sinterplatten weisen einen Widerstand gegen Hitze und Chemikalien auf. Das Maschengewebe wird in rauen industriellen Filtrationsverfahren eingesetzt. Messing-Sinterplatten bieten eine stabile Festigkeit und eine hervorragende Filterfähigkeit. Sie werden hauptsächlich für die Ölindustrie verwendet. Titan-Sinterplatten können extremen Temperaturen standhalten. Sie werden in der Luft- und Raumfahrt eingesetzt.

Eine ordnungsgemäße Wartung der Sinterplatte verlängert nicht nur die Lebensdauer, sondern verbessert auch deren Effizienz. Hier sind ein paar Wartungshinweise:

Aufgrund ihrer hervorragenden Leistung und Haltbarkeit haben Sintermetall-Maschenfilter eine breite Palette von Anwendungsszenarien in verschiedenen Industrien.

Öl- und Gasindustrie:

In der Öl- und Gasindustrie werden Platten-Sintermetall-Maschenfilter für die Bohrlochfiltration, die Gasscheidung und die Demulgierung eingesetzt. Sie helfen, feste Verunreinigungen aus Rohöl und Erdgas zu entfernen und so die Qualität der Endprodukte zu gewährleisten.

Umweltschutz:

Im Bereich des Umweltschutzes spielen Sintermetall-Maschenfilter eine wichtige Rolle bei der Abgasbehandlung, der Abwasserbehandlung und der Staubabscheidung. Sie tragen dazu bei, Partikel und Schadstoffe zu entfernen und schützen so die Umwelt und die menschliche Gesundheit.

Luft- und Raumfahrt:

Im Bereich der Luft- und Raumfahrt werden Edelstahl-Sintermetall-Maschenfilter in der Motoreinlassluft, der Kraftstofffiltration, der Urintrennung und anderen Systemen eingesetzt. Sie gewährleisten die Sicherheit und Zuverlässigkeit der Ausrüstung in einem anspruchsvollen Umfeld.

Lebensmittel- und Getränkeindustrie:

In der Lebensmittel- und Getränkeindustrie werden Edelstahl-Sintermetall-Maschenfilter für die Getränkefiltration, die Weinklärung und die Ölfiltration eingesetzt. Sie gewährleisten die Hygiene und Sicherheit von Lebensmitteln und Getränken. Außerdem sind sie leicht zu reinigen und wiederverwendbar.

Chemieindustrie:

In der Chemieindustrie werden Platten-Sintermetall-Maschenfilter für die Flüssigkeitsfiltration, die Gasfiltration und die Trägertrennung eingesetzt. Sie können hohen Temperaturen, hohem Druck und korrosiven Umgebungen standhalten und erfüllen so die komplexen Prozessanforderungen.

Pharmaindustrie:

Sintermetall-Maschenfilter werden in der Pharmaindustrie weit verbreitet für die Sterilfiltration, die Flüssigkeitsfiltration, die Luftfiltration usw. eingesetzt. Sie können Bakterien, Sporen und Partikel effektiv herausfiltern und so die Reinheit und Sicherheit von Medikamenten gewährleisten.

Metallurgie und Materialindustrie:

In der Metallurgie und Materialindustrie werden Sintermetall-Maschenfilter für die Filtration von geschmolzenem Metall, die Schlackentrennung und die Vakuumabsaugung eingesetzt. Sie spielen eine wichtige Rolle bei der Verbesserung der Produktqualität und der Prozessstabilität.

Labore und Forschungseinrichtungen:

In Laboren und Forschungseinrichtungen werden Sintermetall-Maschenfilter in der experimentellen Filtration, der Probenaufreinigung und dem Instrumentenschutz eingesetzt. Sie bieten zuverlässige Filtrationslösungen für die wissenschaftliche Forschung und experimentelle Techniken.

Durchflussrate:

Die Durchflussraten müssen verstanden werden. Diese Sinterplatte erzeugt einen erheblichen Widerstand, der stark von der Porengröße abhängt. Das feine Maschengewebe hat einen höheren Widerstand, aber einen geringeren Durchfluss. Das grobe Maschengewebe erzeugt einen höheren Durchfluss, aber eine geringere Filtration.

Volumen:

Wie viel Volumen muss pro Zeiteinheit verarbeitet werden, um den Bedarf zu decken? Es ist wichtig zu wissen, wie viele Sinterplatten benötigt werden, um den Bedarf zu decken. Parallele Platten helfen, wenn die Kapazität pro Platte ein Problem darstellt.

Filtrationsanwendung:

Es ist wichtig zu verstehen, welche Art von Verunreinigung genau entfernt werden soll. Handelt es sich um Feststoffe oder Gase? Es ist entscheidend, die Größe der Partikel in der Flüssigkeit oder im Gas zu kennen, die entfernt werden müssen. Anschließend sollte geprüft werden, ob die genaue chemische Zusammensetzung der Flüssigkeit oder des Gases eine Rolle spielt.

Maschenmaterial:

Stellt die chemische Wechselwirkung zwischen der Art des Maschenmaterials und dem Reinigungsmedium ein Problem dar? Nickellegierung wird in der chemischen Verarbeitung verwendet, da sie hohen Temperaturen und korrosiven Flüssigkeiten standhält. Andere Materialien wie Polymere oder Keramiken können je nach Anwendung in Sinterplatten verwendet werden.

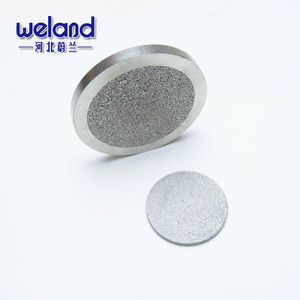

F1: Wie werden Sinterplatten hergestellt?

A1: Sinterplatten werden hergestellt, indem bestimmte Partikel, wie z. B. Keramiken oder Metalle, durch Erhitzen miteinander verbunden werden, bis sich eine verfestigte Schicht bildet.

F2: Wozu dienen Sinterplatten?

A2: Sinterplatten werden in der Regel in Feinfiltrationsanwendungen, bei hohen Temperaturen und als Gasverteilerdüsen in der Chemie- und Petrochemieindustrie eingesetzt.

F3: Warum sind Sinterplatten besser?

A3: Sinterplatten sind besser, weil sie eine höhere Haltbarkeit, einen Widerstand gegen hohe Temperaturen, eine strengere Kontrolle über die Porengröße und -verteilung sowie eine überlegene strukturelle Integrität im Vergleich zu anderen gängigen Maschengeweben aufweisen.

F4: Können Sinterplatten gereinigt werden?

A4: Sintermetall kann durch Rückspülen oder chemische Reinigungsverfahren gereinigt werden, aber die Reinigungsfrequenz hängt von der Art der Sinterplatte und ihrer Anwendung ab.