All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(967 Produkte verfügbar)

Die Kalzinierung von Kalkstein ist ein chemischer Prozess, bei dem Kalkstein (Calciumcarbonat) erhitzt wird, um Kalk (Calciumoxid) zu erzeugen, indem Kohlendioxid freigesetzt wird. Der Industrieofen, der diese Reaktion durchführt, wird als Kalzinierungsofen oder Kalkofen bezeichnet.

Es gibt verschiedene Arten von Kalkstein-Kalzinierungsöfen, die auf verschiedenen Faktoren wie Konstruktion, Brennstoff und Technologie basieren. Im Wesentlichen werden sie in Schachtofen, Drehrohröfen und andere Arten von Kalzinierungsmaschinen eingeteilt.

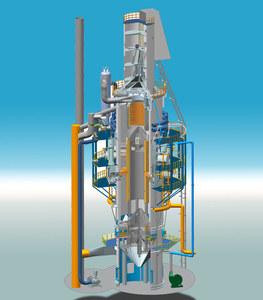

Schachtkalköfen

Schachtofen sind vertikale Öfen, in denen Kalkstein von oben beschickt wird und Brennstoff von unten oder seitlich befeuert wird. Der zweiseitige Transport von Stein- und Heißgas umfasst das Vorheizen und Dehydratisieren des Materials, das Kalzinieren, das Abkühlen und die Gaskühlung. Es gibt verschiedene Schachtofenkonstruktionen, wie z. B. Parallelstrom-Vertikalschachtofen (PFL) und Gegenstrom-Vertikalschachtofen (RFL), die häufig verwendet werden. Weitere Designs umfassen Mischstrom-Schachtofen (MFL) und Luftpuls-Vertikalschachtofen (APL).

Drehrohrkalköfen

Drehrohröfen werden üblicherweise in der großtechnischen Kalkproduktion eingesetzt. Bei dieser Art von Kalkofenmaschine werden Kalkstein und Brennstoff in ein rotierendes zylindrisches Gefäß eingebracht, das leicht geneigt ist. Der Drehrohrofen ist horizontal ausgerichtet und fest angebracht. Heißgase aus der Verbrennung des Brennstoffes durchströmen den Ofen in gleicher Richtung oder entgegen der Kalk-Einspeisung und bewirken so die Kalzinierung. Drehrohröfen haben verschiedene Ausführungen, die sich in der Anzahl der Ofensektionen unterscheiden: Einsektionen-Drehrohröfen, Zweisektionen-Drehrohröfen und Dreisektionen-Drehrohröfen.

Andere Arten von Kalkstein-Kalzinierungsöfen

Andere Arten von Kalkproduktionsöfen umfassen horizontale Drehrohröfen, die wie eine Kiste oder ein längerer rechteckiger Behälter konstruiert sind. Einige moderne horizontale Drehrohr-Kalkkalzinierungsöfen kombinieren die Vorteile von Schachtofen und Drehrohröfen und erzielen so eine höhere Produktivität und Effizienz. Ihre Kohlendioxidemissionen sind geringer. Das Reduktionsverhältnis zwischen der Kalksteinzufuhr und dem Kalkprodukt ist ebenfalls höher. Ein weiterer Typ ist der vertikale Drehrohr-Drehrohr-Ofen (VTRK), der eine ähnliche Schachtofenkonstruktion hat. Er besteht aus einem vertikalen Behälter und gewölbten Heizkammern. Außerdem ist der Sonnen-Kalzinierungsofen eine umweltfreundliche Alternative. Er nutzt Sonnenenergie zum Erhitzen und Kalzinieren von Kalk. Er verfügt über einen Solarkonzentrator, der solare Wärmeenergie sammelt und an den Sonnenofen weiterleitet.

Hinweis: Diese Spezifikationen für Kalksteinöfen können an die Anforderungen angepasst werden.

Zementindustrie

Die Produktion von Kalk ist die wichtigste Anwendung des Drehrohrofens. Über 60 % des weltweit produzierten Kalks werden in der Zementindustrie eingesetzt, bei der Kalkstein der Hauptbestandteil ist. Aus diesem Grund wird die Kalzinierung von Kalkstein mit Kalköfen als Zementindustrie bezeichnet.

Metallurgische Industrie

Die Herstellung von Branntkalk aus Kalkstein wird als Kalkofen-Einsatz in der metallurgischen Industrie bezeichnet. Die metallurgische Industrie umfasst die Eisenmetallurgie und die Nichteisenmetallurgie. Die Eisenmetallurgie umfasst die Eisenindustrie und Eisengießereien. Die Nichteisenmetallurgie umfasst Industrien wie die Kupfer-, Aluminium-, Zink- und Bleindustrie. Fast 30 % des gesamten gemahlenen Kalksteins werden in der metallurgischen Industrie eingesetzt. In dieser Industrie werden Branntkalk und in einigen Fällen auch Kalkhydrat verwendet.

Papier- und Zellstoffindustrie

Die Papier- und Zellstoffindustrie ist nach der Metallurgie die nächste Industrie, die Kalkstein-Kalzinierung nutzt. Etwa 8 % der gesamten produzierten Kalkkalzinierung werden von dieser Industrie verwendet.

Es gibt zwei Hauptmethoden, wie die Papier- und Zellstoffindustrie Kalkstein kalziniert. Die erste Methode ist die Verwendung von Kalzit oder Travertin-Kalzit bei der Herstellung von Papier und anderen Zellstoffprodukten. In diesem Fall wird der Kalzit aus natürlichen Lagerstätten gewonnen. Dazu gehören unterirdische Lagerstätten, in denen das Calciumcarbonat über Millionen von Jahren chemisch und geologisch verändert wurde.

Die zweite Methode, bei der die Papierindustrie Kalköfen einsetzt, ist die Herstellung von Calciumoxid aus hochkalzigem Kalkstein in Drehrohröfen. Hochkalziger Kalkstein enthält etwa 95 % Calciumcarbonat oder mehr. Der chemische Prozess zur Herstellung von Calciumoxid wird als Kalzinierung bezeichnet. Sie findet statt, wenn Kalkstein erhitzt wird und Kohlendioxid in die Atmosphäre freisetzt, während Calciumoxid zurückbleibt.

Umweltanwendungen

Nach neuesten Studien sind Kalkprodukte grüne Lösungen zur Bekämpfung der Umweltverschmutzung. Wenn Kalkprodukte zu verschmutzten Umgebungen hinzugefügt werden, neutralisieren chemische Reaktionen die gefährlichen Chemikalien oder Schadstoffe und werden aus der Umwelt entfernt.

Kalk wird bereits in verschiedenen Umweltanwendungen eingesetzt, darunter die Behandlung von Abwasser und die von saurem Grubenwasser. Er wird auch zur Trinkwasseraufbereitung, zur Luftreinhaltung, zur Verbesserung von Deponien und zur Stabilisierung fester gefährlicher Abfallstoffe eingesetzt.

Die chemische Reaktion, die stattfindet, wenn Kalk zu den oben genannten Arten von Umweltverschmutzern hinzugefügt wird, wird als Neutralisationsreaktion bezeichnet. Einfach ausgedrückt ist es eine chemische Reaktion, die zwischen einer basischen Verbindung, in den meisten Fällen Kalk, und einer stark sauren, giftigen Chemikalie stattfindet.

Kalkstein-Kalzinierungsöfen werden zur Produktion von Kalk verwendet, der in Wasseraufbereitungsanlagen eingesetzt wird. Wie oben dargestellt, ist dies ein weiteres weit verbreitetes Einsatzszenario für Kalkofenprodukte.

Bei der Auswahl eines Kalkstein-Kalzinierungsofens müssen mehrere Faktoren berücksichtigt werden.

Bedarfsanalyse

Erstens ist es wichtig, den Bedarf an Kalk im Zielmarkt zu analysieren. Bestimmen Sie die Menge und die Verwendung des benötigten Kalks, um die Entscheidungsfindung zu unterstützen. Zweitens berücksichtigen Sie die Bedürfnisse der Produktionskapazität. Wählen Sie das passende Kalzinierungsofenmodell und die entsprechenden Spezifikationen gemäß der gewünschten Produktionskapazität. Drittens berücksichtigen Sie den Installationsort und die räumlichen Einschränkungen. Stellen Sie sicher, dass die Größe und Form des Kalzinierungsofens ausreichend innerhalb des verfügbaren Raums installiert werden kann.

Brennstoff

Berücksichtigen Sie die Art des Brennstoffes oder der Energiequelle, die verwendet werden, wie z. B. Kohle, Erdgas, Elektrizität usw. Stellen Sie sicher, dass der Brennstoff oder die Energiequelle ausreichend an dem Ort geliefert werden kann, an dem er verwendet werden soll. Darüber hinaus müssen auch die Budgetbeschränkungen berücksichtigt werden. Wählen Sie den passenden Kalkstein-Kalzinierungsofen gemäß dem Budget. Insbesondere wirtschaftliche Kalzinierungsöfen, wie z. B. Vertikalschachtofen und Drehrohröfen, sind im Voraus kostengünstiger.

Umweltfaktoren

Die Kohlenstoffemissionen sind ebenfalls ein wichtiger Faktor, der zu berücksichtigen ist. Entscheiden Sie sich für einen Kalkstein-Kalzinierungsofen mit niedrigeren Kohlenstoffemissionen, um die Umweltauswirkungen zu reduzieren. Gleichzeitig haben die während des Betriebs des Kalzinierungsofens entstehenden Geräuschpegel auch Auswirkungen auf die Umgebung. Die Wahl eines Ofens, der so konzipiert ist, dass er Geräusche reduziert, mildert die Beeinträchtigung der Anwohner.

Gerätekosten

Die Betriebskosten eines Kalkstein-Kalzinierungsofens umfassen die Brennstoffkosten, die Wartungskosten und die Personalschulungskosten. Diese Kosten fallen wiederkehrend an und müssen langfristig berücksichtigt werden. Der Kalkstein-Kalzinierungsofen unterliegt auch verschiedenen Gebühren, wie z. B. Installationsgebühren, Inbetriebnahmegebühren und After-Sales-Service-Gebühren. Darüber hinaus ist der Kalkstein-Kalzinierungsofen ein wichtiges Ausrüstungsstück für die Kalkproduktion. Seine wirtschaftliche Leistung ist entscheidend für die Gesamtkosten und den Gewinn des Unternehmens. Daher muss die wirtschaftliche Leistung des Kalzinierungsofens sorgfältig analysiert werden, um die Gesamtkosten zu senken und die Rentabilität zu steigern.

Sicherheitsüberlegungen

Es ist auch wichtig, Kalkstein-Kalzinierungsöfen zu wählen, die mit Sicherheitsvorrichtungen wie Überdruckventilen, Gasleckdetektionssystemen usw. ausgestattet sind, um die Sicherheit des Betriebs zu gewährleisten.

Q1: Was ist die Kalzinierung von Kalkstein?

A1: Der Prozess der Zersetzung von Kalkstein zu Branntkalk wird als Kalzinierung von Kalkstein bezeichnet. Die Kalzinierung von Kalkstein erfordert die Anwendung hoher Temperaturen.

Q2: Was ist der Zweck eines Kalzinierungsofens?

A2: Der Hauptzweck eines Kalzinierungsofens ist die Erzielung einer chemischen Umwandlung des Materials durch Erzeugung der notwendigen Wärme für die Kalzinierung.

Q3: Welche Materialien werden in Kalzinierungsöfen verarbeitet?

A3: In Kalzinierungsöfen werden folgende Materialien verarbeitet:

Q4: Welche Arten von Kalzinierungsöfen gibt es?

A4: Es gibt verschiedene Arten von Kalzinierungsöfen:

Q5: Wie funktioniert ein Kalkstein-Kalzinierungsofen?

A5: Der Kalkstein im Ofen wird durch heiße Luft aus der Verbrennung von Brennstoffen oder durch Elektrizität auf eine Temperatur zwischen 900 und 1000 Grad Celsius erhitzt. Dann wird das Kohlendioxidgas im Kalkstein freigesetzt. Das Ergebnis ist Kalk.