(397 Produkte verfügbar)

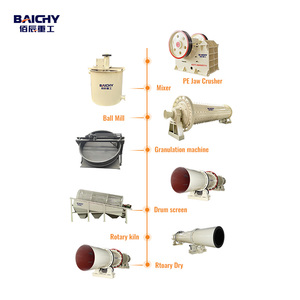

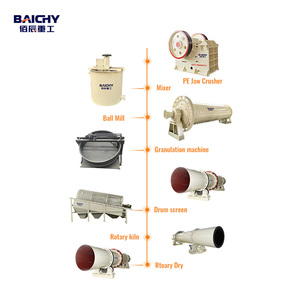

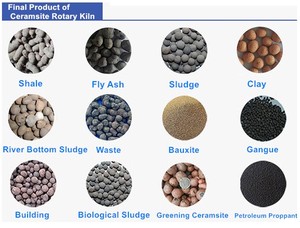

Je nach Produktionsanforderungen können viele verschiedene Arten von Maschinen für die gesamte LECA-Produktionslinie eingesetzt werden, einschließlich der Rohstoffverarbeitung, Pelletierung, Sinterung, Kühlung und Verpackung.

Granuliermaschine:

Der Rohstoff für expandierte Tonschotter ist Ton, der mit Hilfe von Granuliermaschinen wie Scheiben- oder Trommelgranuliermaschinen zu Granulaten verarbeitet wird.

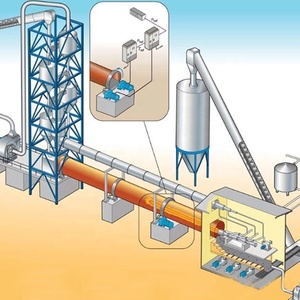

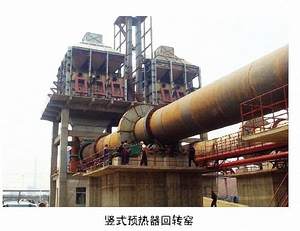

Ofen/Kiln:

Die expandierten Tonaggregate werden durch Erhitzen und Sintern in einem Spezialofen oder Kiln, der auch als Sinterofen oder Drehrohrofen bezeichnet wird, gebildet. Die Tonteilchen quellen auf und härten aus, wenn sie über einen bestimmten Zeitraum hohen Temperaturen (in der Regel zwischen 1.000 und 1.200 Grad Celsius) ausgesetzt werden.

Siebmaschine/Trenner:

Ein Separator ist eine Art Maschine, die zum Trennen und Klassifizieren von Materialien nach Größe verwendet wird, z. B. Vibrationssiebe oder Luftklassierer. Nachdem der expandierte Ton im Ofen oder Kiln gesintert wurde, wird er mit Hilfe von Trennmaschinen nach verschiedenen Qualitäten und Größen sortiert. Nur Aggregate der richtigen Größe und Qualität dürfen in die Endprodukte gelangen.

Verpackungsmaschine:

Eine Verpackungsmaschine dient zur automatischen Verpackung und Versiegelung des Endprodukts, z. B. Abfüll- oder Palettiermaschinen. Die expandierten Tonschotter werden in Säcke oder andere Behälter verpackt und zur weiteren Verteilung und Lagerung bereitgestellt. Je nach Anforderung können die Verpackungsmaschinen auch etikettieren, palettieren und Daten über die Art und Spezifikationen des Schottermaterials liefern.

Kühlmaschine:

Expandierte Tonschotter müssen vor dem Verpacken abgekühlt werden, da sie nach dem Sintern im Ofen oder Kiln noch recht heiß sind. Für diesen Vorgang werden Kühlmaschinen wie Kühlbetten oder Luftkühler verwendet. Durch die Kühlgeräte werden die Aggregate auf eine stabile Temperatur gekühlt, wodurch die Handhabung und Verpackung erleichtert wird.

Produktionskapazität:

Die Produktionskapazität der LECA-Produktionslinie bezieht sich auf die Menge des LECA, die die gesamte Produktionslinie innerhalb eines bestimmten Zeitraums produzieren kann. In der Regel wird die Produktionskapazität in Einheiten pro Stunde oder pro Tag angegeben.

Hauptgeräte:

Eine LECA-Produktionslinie umfasst in der Regel mehrere wichtige Geräte, wie z. B. ein Rohstofflager- und -zuführsystem, Drehrohrofenausrüstung, Kühlausrüstung, Siebausrüstung, Verpackungsgeräte und mehr.

Produktionsprozess:

Die LECA-Produktionslinie umfasst in der Regel mehrere Stufen, wie z. B. Rohstoffaufbereitung, Granulierung, Rösten, Kühlung, Sieben, Verpackung usw.

Layout der Produktionslinie:

Das Layout der LECA-Produktionslinie ist in der Regel linear oder schlauchartig, wobei das Layout von der Größe des Werks und der Ausrüstung abhängt.

Die Wartung der LECA-Produktionslinie umfasst hauptsächlich die elektrische Wartung und die regelmäßige Reinigung.

Elektrische Wartung:

Es ist wichtig, alle elektrischen Komponenten und Anschlüsse, wie z. B. das Bedienfeld, die Stromversorgungsleitungen, die Schalter usw., sorgfältig zu inspizieren. Achten Sie auf Anzeichen von Beschädigungen oder Lockerungen und reparieren oder ersetzen Sie alle Fehler umgehend, um einen stabilen Betrieb und die Sicherheit der Geräte zu gewährleisten. Außerdem sollten die elektrischen Teile der Geräte regelmäßig inspiziert und gereinigt werden, um Staub und Ablagerungen zu entfernen und eine Überhitzung oder einen elektrischen Kurzschluss zu verhindern. Achten Sie auch auf die Umgebungstemperatur und -feuchtigkeit der elektrischen Komponenten und halten Sie sie innerhalb des zulässigen Bereichs. Schließlich wird empfohlen, einen Wartungsplan für die Elektrik zu erstellen und die Wartungsumfang und -zeit aufzuzeichnen, um zukünftige Wartungen und die Verwaltung des elektrischen Systems zu erleichtern.

Regelmäßige Reinigung:

Die Reinigung der LECA-Produktionslinie ist entscheidend, um Verschleiß an den Geräten und Kontamination des Produktionsprozesses zu verhindern. Es wird empfohlen, einen umfassenden Reinigungsplan zu erstellen, der alle Produktionsanlagen und Nebenanlagen umfasst. Entfernen Sie regelmäßig Staub und Ablagerungen von den äußeren Oberflächen der Geräte und achten Sie dabei besonders auf den Kühlventilator und die Kühler, um eine ausreichende Wärmeabfuhr zu gewährleisten. Andererseits ist es wichtig, Beschädigungen der Geräte durch sorgfältige Reinigung der inneren Teile der Produktionslinie zu verhindern und das Eindringen von Wasser zu vermeiden. Darüber hinaus ist es wichtig, auf die Reinigung und Wartung der Nebenanlagen zu achten, wie z. B. Wasserversorgungssysteme und Hilfsverarbeitungsgeräte, um den normalen Betrieb der gesamten Produktionslinie zu gewährleisten.

Aufgrund seiner vielen Vorteile wird die LECA-Produktionsliniengeräte häufig in der Industrie eingesetzt.

Berücksichtigen Sie die folgenden Faktoren bei der Auswahl einer maschinellen LECA-Produktionslinie, die spezifische Anforderungen erfüllt:

Produktionskapazität:

Die Produktionskapazität bezieht sich auf die Menge, die die Anlage in einem bestimmten Zeitraum produzieren kann, üblicherweise ausgedrückt in einer bestimmten Menge pro Zeiteinheit (z. B. Tonnen/Stunde). Geschäftskäufer müssen die gewünschte Produktionskapazität kennen und suchen eine Linie, die diese Anforderung erfüllen kann. Die Marktnachfrage kann je nach Größe des Unternehmens unterschiedlich sein, daher ist die Auswahl einer Produktionslinie mit einer entsprechenden Produktionskapazität entscheidend, um die Marktnachfrage zu decken.

Automatisierungsgrad:

HELEC-Produktionslinien unterscheiden sich in der Regel im Automatisierungsgrad, von vollständig manuell bis vollständig automatisiert. Eine vollautomatische Produktionslinie reduziert den Bedarf an manueller Eingriffe und kann über computergestützte Systeme gesteuert und überwacht werden. Eine vollautomatische Produktionslinie erfordert hingegen mehr manuelle Arbeiten, was einen höheren Personaleinsatz erfordern kann. Die Beschäftigungssituation und der Bedarf an Arbeitskräften in den Einrichtungen der Geschäftskäufer können ihre Wahl zwischen automatisierten und manuellen Produktionslinien beeinflussen.

Integration von Maschinen und Geräten:

Die Produktionslinie der HELECA-Maschine besteht aus vielen Teilen von Maschinen und Geräten, wie z. B. dem Materialzuführsystem, der LECA-Maschine, dem Brennsystem, dem Kühlsystem, dem Verpackungssystem usw. Die Integration dieser Maschinen und Geräte ist unerlässlich, um einen reibungslosen und effizienten Produktionsprozess zu gewährleisten. Die Verbindung und Zusammenarbeit der verschiedenen Teile sind notwendig, um die kontinuierliche Produktion vom Rohmaterial bis zum Endprodukt zu ermöglichen.

Flexibilität:

Geschäftskäufer benötigen in der Regel Produktionslinien, die an eine Vielzahl von Produkten und Produktionstechniken anpassbar sind. Dies erfordert, dass die gewählte Ausrüstung anpassungsfähig und multifunktional ist, so dass Geschäftskäufer die Produktionsprozesse schnell umstellen und die Produktionsparameter nach Bedarf anpassen können.

F1: Welche optimale Partikelgröße ist für die LECA-Produktion geeignet?

A1: Die ideale Partikelgröße für LECA liegt typischerweise im Bereich von 2 bis 6 mm. Je nach Endanwendung können einige Produktionslinien jedoch LECA mit Partikelgrößen von 1 bis 10 mm herstellen.

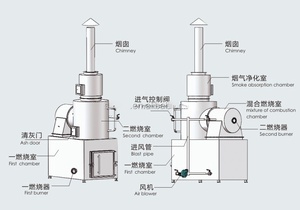

F2: Welche Arten von Öfen werden in der LECA-Produktionslinie zum Sintern verwendet?

A2: Drehrohröfen werden häufig in großtechnischen LECA-Produktionslinien eingesetzt, und auch Wanderöfen oder Schachtofen können je nach spezifischen Anforderungen verwendet werden. Die Art des zum Sintern verwendeten Ofens beeinflusst die Eigenschaften des fertigen LECA-Produkts und die Effizienz der Produktionslinie.

F3: Was ist das Ende der LECA-Produktionslinie?

A3: Die letzte Stufe der LECA-Produktionslinie ist die Verpackung. Mit Hilfe von automatischen Verpackungsmaschinen können große Mengen an LECA schnell und effizient nach verschiedenen Anforderungen verpackt werden.

F4: Was sind die wichtigsten Qualitätskontrollmaßnahmen in einer LECA-Produktionslinie?

A4: Zu den wichtigsten Qualitätskontrollmaßnahmen gehören die Überwachung und Kontrolle der Rohstoffqualität, der Sintertemperatur und -zeit sowie der Partikelgrößenverteilung sowie die regelmäßige Wartung und Inspektion der Geräte.