(29887 Produkte verfügbar)

Im Allgemeinen ist eine Granit-Sägemaschine eine Art Steinbearbeitungsmaschine. Verschiedene Arten von Schneidmaschinen oder -geräten können Steine auf verschiedene Arten schneiden. Die folgende Liste beschreibt einige davon:

Granit-Brückensäge-Schneidemaschine:

Die Granit-Brückensäge-Schneidemaschine ist die am häufigsten verwendete Maschine zum Schneiden verschiedener Steinsorten. Sie schneidet die Steine in der Brückentechnik, wie der Name schon sagt. Sie verwendet eine Diamant-Sägekette für präzises Schneiden und bietet einen exzellenten fertigen Granitschnitt. Es gibt auch eine automatische Variante dieser Maschine, die effizientere und genauere Schnitte ermöglicht.

Granit-Drahtsägemaschine:

Diese Maschine verwendet einen Draht mit Diamantsegmenten zum präzisen Schneiden von Steinen. Die Drahtsägemaschine wird häufig zum Schneiden großer Granitblöcke oder zum Anfertigen komplizierter Schnitte verwendet. Ihre Flexibilität ermöglicht die Herstellung von gekrümmten oder abgewinkelten Schnitten, die mit einer Drahtsäge nur schwer zu erzielen sind. Mit dieser Maschine können auch präzise und saubere Schnitte an harten Steinmaterialien erzielt werden.

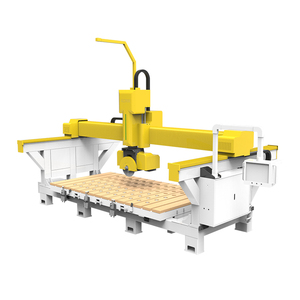

Granit-CNC-Maschine:

Die Granit-CNC-Maschine ist eine Steinbearbeitungsmaschine, die computergestützte numerische Steuerungstechnologie verwendet, um den Schneidprozess zu programmieren und zu automatisieren. Mit ihrer hohen Präzision und Flexibilität kann sie komplexe Designs und Formen auf Granit und anderen Steinmaterialien präzise herstellen. Dies ist einer der Gründe, warum die Granit-CNC-Steinbearbeitungsmaschine bei Steinverarbeitungsbetrieben so beliebt ist.

Granit-Laserschneidemaschine:

Die Granit-Laserschneidemaschine kombiniert Präzision und Kontrolle mit großer Flexibilität und bietet allen Bedienern genau das, was sie beim Schneiden von Steinen wollen. Solche Lasermaschinen verwenden Hochleistungslaser, um Granit und andere Steinmaterialien mit großer Präzision zu schneiden. Laserschneidemaschinen sind in der Lage, komplizierte Designs und Details zu erstellen, die mit herkömmlichen Steinbearbeitungswerkzeugen und -techniken nur sehr schwer zu erreichen sind.

Schneiddurchmesserbereich:

Der Schneiddurchmesser, der mit der Sägemaschine erzielt werden kann, kann von einem kleinen Kernbohrer von etwa 30 mm (1,18 Zoll) bis zu großen Sägen wie 3D-Monolith-Granitsägen mit einem Durchmesser von mehr als 3 m (rund 10 Fuß) reichen.

Spindelgeschwindigkeit:

Die Spindel der Sägemaschine kann die Flexibilität haben, mit unterschiedlichen Geschwindigkeiten zu arbeiten, z. B. 30-60 U/min für normalen Granit mit einem Durchmesser von 3-6 m oder bis zu 3000 U/min für Präzisionsschnitte mit Kernbohrern.

Leistung:

Die Maschine kann einen 15 kW- 20 kW (20-27 PS) starken Elektromotor zum Sägen von normalem Granit oder bis zu 85 kW (115 PS) zum Schneiden von hartem Gestein wie Basalt oder Dolerit haben. Eine Maschine, die hydraulische Kraft nutzt, kann eine geschätzte Schnittkraft von 70-1000 PS (52-745 kW) haben.

Zuführsystem:

Es kann einen vertikal-horizontal angeordneten T-Lineal mit einer Spannkraft-Einstellung von 1-70 Kg/cm2 verwenden, um den Stein in die Maschine zuzuführen

Kühlsystem:

Die Maschine verfügt über eine Möglichkeit, die Sägekette zu kühlen. Dies kann ein Sprühsystem mit einem Reservoir von 200-500 Gallonen oder 757-1892 Litern Wasser sein, das umläuft, oder ein System, das Schneidöle und Schmiergase verwendet.

Staubabsaugung:

Die Maschine muss über ein Staubabsaugsystem verfügen, das die Umweltbestimmungen erfüllt, an denen die Maschine eingesetzt wird. Dieses System saugt in der Regel den Staub ab, der beim Schneidvorgang entsteht, und verhindert so das Luftverschmutzungsproblem durch Siliziumstaub.

Tägliche Kontrollen vor dem Schneiden:

Prüfen Sie vor jedem Gebrauch den Wassertank, um sicherzustellen, dass er genügend Wasser enthält. Untersuchen Sie die Sägekette auf Anzeichen von Beschädigungen, wie z. B. übermässigen Verschleiß, Verziehen oder Wackeln, und prüfen Sie den Schneidbereich auf lose Teile oder Hindernisse, die während des Schneidens eine Sicherheitsgefahr darstellen könnten.

Wöchentliche Wartungsarbeiten:

Prüfen Sie die elektrische Verkabelung und Anschlüsse der Maschine auf Anzeichen von Abnutzung, Korrosion oder Beschädigungen. Reinigen Sie den Kühlwassertank, um Algen oder Ablagerungen zu entfernen. Schmieren Sie die Schienen, Führungsblöcke und andere bewegliche Teile der Maschine mit dem vom Hersteller empfohlenen Schmiermittel.

Monatliche Wartungsarbeiten:

Entfernen Sie Staub und Ablagerungen von der gesamten Maschine, konzentrieren Sie sich dabei auf den Motor und die Lüftungsschlitze, und halten Sie die Maschine sauber und frei von Ablagerungen.

Vierteljährliche Wartungsarbeiten:

Prüfen Sie das Spann-System der Maschine und die Kühlmittelpumpe auf optimale Funktion. Überprüfen Sie alle Sicherheitsvorrichtungen und -einrichtungen, um sicherzustellen, dass sie vorhanden sind und einwandfrei funktionieren. Untersuchen Sie die Ausrichtung der Sägekette und nehmen Sie gegebenenfalls Anpassungen vor, um ungleichmässiges Schneiden oder vorzeitigen Verschleiß der Sägekette zu verhindern.

Granit-Schneidemaschinen werden in der Regel in Steinwerkstätten, Steinbrüchen und Granit-Schneidebetrieben eingesetzt. In Steinwerkstätten werden diese Maschinen verwendet, um Granitplatten in verschiedenen Grössen zu produzieren, die in Bauprojekten verwendet werden können. In Steinbrüchen werden die Granit-Schneidemaschinen in der Regel für die ersten Schnitte an grossen Granitblöcken eingesetzt, um deren Transport zu erleichtern. Granit-Schneidebetriebe verwenden Granit-Schneidemaschinen, um kundenspezifische Produkte für Kunden herzustellen. Zu diesen Produkten können Arbeitsplatten, Bodenbeläge und Treppen gehören.

Granit-Schneidemaschinen sind auch im Bau- und Landschaftsbau nützlich. In der Baubranche werden sie verwendet, um Marmor- und Granitstücke zu erstellen, die für verschiedene Zwecke verwendet werden können, wie z. B. Bodenbeläge, Wandverkleidungen, Arbeitsplatten und andere architektonische Elemente. Im Landschaftsbau helfen Granit-Schneidemaschinen bei der Erstellung von Gartenwegen und Steinen.

Granit-Schneidemaschinen werden beim Umbau von bestehenden Häusern eingesetzt. Solche Umbauprojekte können den Einsatz einer Granit-Schneidemaschine erfordern, um Granitstücke zu erhalten, die zu bestehenden Strukturen passen.

Schliesslich werden Granit-Schneidemaschinen in der Fertigungsindustrie eingesetzt. Hier werden sie zum Schneiden von Granit- und Marmorstücken verwendet, die bei der Herstellung verschiedener Produkte wie Schleifscheiben und Präzisionsinstrumenten eingesetzt werden.

Beim Kauf von Granit-Schneidemaschinen im Grosshandel sollten Käufer in Maschinen investieren, die verschiedene Steinsorten schneiden können und über mehrere Sägeketten verfügen. Käufer sollten auch Maschinen mit Funktionen wie Sägekettenhöhenverstellung und Schneidpräzision wählen, um ihre Arbeit zu verbessern.

Darüber hinaus ist es hilfreich, Maschinen in verschiedenen Grössen und Kapazitäten zu bevorraten, um den unterschiedlichen Bedürfnissen der Kunden gerecht zu werden. Noch wichtiger ist, dass Käufer Maschinen wählen sollten, die einfach zu bedienen sind. Sie sollten nach intuitiven Bedienfeldern und unkomplizierten Einrichtungsprozessen suchen. Sie sollten auch Maschinen erhalten, die einfach zu transportieren sind. Suchen Sie nach Modellen, die mit Rädern ausgestattet sind und die demontiert werden können.

Auch die Lagerung und der Schutz vor Umwelteinflüssen sind wichtig. Daher sollten Käufer Maschinen mit Aufbewahrungskoffern erwerben. Andernfalls sollten die Maschinen über zusammenklappbare Teile verfügen, die eine einfache Lagerung ermöglichen. Es wäre auch hilfreich, wenn Käufer in Maschinen mit Schutzfunktionen investieren würden, wie z. B. Staubschutz und Not-Aus-Tasten, um Unfälle zu vermeiden und Bediener vor Verletzungen zu schützen. Käufer sollten auch Maschinen erwerben, die mit verschiedenen Arten von Stromquellen kompatibel sind, um den unterschiedlichen Kundenpräferenzen gerecht zu werden. Einige Kunden werden diejenigen bevorzugen, die direkt an das Stromnetz angeschlossen sind, während andere die tragbaren Modelle mögen, die mit Benzin oder Diesel betrieben werden.

Beim Kauf von Granit-Schneidemaschinen sollten Käufer sicherstellen, dass die Maschinen über Teile verfügen, die einfach zu warten sind. In diesem Fall sollten sie nach leicht zugänglichen und robusten Teilen suchen. Noch wichtiger ist, dass Käufer Maschinen mit effizienten Wasserkühlsystemen wählen, um die Temperatur während der Schneidprozesse zu regeln und ein Überhitzen der Sägeketten zu verhindern.

F1: Welche Techniken verwendet eine Bohrmaschine, um Löcher in Granit zu bohren?

A1: Kernbohrer-Bohrmaschinen sind beliebt, weil sie einfach zu bedienen sind und grosse Löcher in Granit bohren. Direktangetriebene Bohrmaschinen funktionieren ebenfalls, eignen sich aber nur für weichere Steine. Eine weitere Möglichkeit ist die dreiachsige CNC-Granit-Bohrmaschine, die mehrlochförmige Formen herstellen kann.

F2: Welche Arten von Sägeketten werden hauptsächlich bei Granit-Schneidemaschinen verwendet?

A2: Diamantsägeketten sind am beliebtesten, weil sie die Härte von Granit bewältigen können. Es gibt auch verschiedene Arten von Diamantsägeketten, wie z. B. Turbosägeketten für schnelles Schneiden und Segmente für glattere Schnitte. Weitere Sägekettenarten sind Laserschweiss-Sägeketten für Langlebigkeit und Porzellansägeketten für glattes und präzises Schneiden.

F3: Wie funktioniert eine Brückensäge-Schneidemaschine?

A3: Eine Brückensäge-Schneidemaschine verfügt über einen grossen Rahmen, der eine Sägekette trägt. Die Maschine wird von einem Computer gesteuert und kann Granitstücke in verschiedenen Grössen und Formen schneiden.

F4: Wie erreichen Granit-Sägemaschinen präzises Schneiden?

A4: Granit-Sägemaschinen erreichen präzises Schneiden durch verschiedene Methoden, einschliesslich der Verwendung von hochpräzisen Sägeketten, der Anwendung fortschrittlicher numerischer Steuerungstechnologie und der Anwendung von zweiseitigen und einseitigen Getriebegehäusesteuerungsfunktionen.

F5: Was sind die Unterschiede und Vorteile von CNC-Granitmaschinen?

A5: Die CNC-Granitmaschinen haben viele Vorteile. Sie können komplexe Formen schneiden und verfügen über mehrere Arbeitsköpfe für Hochgeschwindigkeitsarbeiten. Ausserdem macht ihre Computersteuerung sie sehr präzise und einfach zu bedienen.