(360 Produkte verfügbar)

Ein Elektro-Aufkohlungsofen ist ein Wärmebehandlungsofen, der für Aufkohlungszwecke verwendet wird. Aufkohlung ist der Prozess der Erhöhung des Kohlenstoffgehalts von Materialien, meist kohlenstoffarmen Stählen und Eisen, durch Diffusion von Kohlenstoff in die Metalloberfläche, um Eigenschaften wie Verschleißfestigkeit und Härte zu verbessern. Es gibt verschiedene Arten von Aufkohlungsöfen, darunter die folgenden:

Gitterband-Elektro-Aufkohlungsöfen

Dieser Ofen wird für die kontinuierliche Aufkohlungs-Wärmebehandlung verwendet. Er verfügt in der Regel über ein sich bewegendes Band aus netzartigen oder bandförmigen Materialien. Der Elektro-Gitterband-Aufkohlungsofen zeichnet sich durch präzise Temperaturregelung, gleichmäßige Aufkohlung und hohe Produktionseffizienz aus. Er eignet sich für die Wärmebehandlung einer großen Menge an Werkstücken, die klein sind und kontinuierlich zugeführt werden. Die Werkstücke werden schnell abgekühlt, was eine gute Aufkohlungsqualität gewährleistet und die Struktur der Werkstücke schützt.

Kasten-Elektro-Aufkohlungsofen

Diese Art von Ofen verwendet Elektrizität als Heizleistung und Kästen als Aufkohlungsraum. Er wird häufig für die Chargen-Aufkohlungs-Wärmebehandlung von Werkstücken in verschiedenen Formen und Größen verwendet. Der Kasten-Elektro-Aufkohlungsofen hat eine einfache und kompakte Konstruktion. Er ist einfach zu bedienen und zu warten. Die Aufkohlungsleistung dieses Ofens ist groß, aber seine Produktionseffizienz ist relativ gering; daher wird er in der Regel für die Behandlung von Kleinserien und gemischten Werkstücken verwendet.

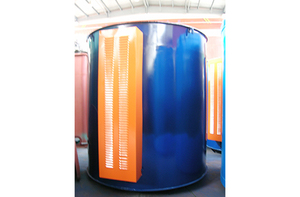

Vakuum-Aufkohlungs-Elektroöfen

Dieser Ofen verwendet Vakuum als Aufkohlungsmedium und elektrische Leistung als Heizmethode. Er eignet sich für die Wärmebehandlung von hochwertigen, präzisen Teilen mit komplexen Formen. Der Vakuum-Aufkohlungs-Elektroofen hat Vorteile wie hohe Aufkohlungsgeschwindigkeit, gleichmäßige Aufkohlungstiefe und hervorragende Aufkohlungsqualität. Darüber hinaus weist der Vakuum-Elektroofen keine Oxidation und Entkohlung auf, was die Qualität der Werkstücke verbessert. Allerdings ist der Vakuum-Aufkohlungs-Elektroofen teuer und hat einen hohen Energieverbrauch.

Wagen-Elektro-Aufkohlungsöfen

Der Wagen-Elektro-Aufkohlungsofen ist eine Art von Chargen-Aufkohlungs-Ausrüstung. Er verfügt über einen Wagen zum Transport von Werkstücken und einen Aufkohlungsraum zur Durchführung des Aufkohlungsvorgangs. Die Tiefe der Karbonisierung ist der Hauptfaktor, der die Festigkeit, Zähigkeit und Ermüdungsfestigkeit des Materials bestimmt. Der Wagen-Elektro-Aufkohlungsofen ist so konzipiert, dass das Be- und Entladen von Werkstücken erleichtert wird, wodurch er sich für kleine bis mittlere Produktionsmengen eignet.

Der Kauf eines Elektro-Aufkohlungsofens erfordert eine sorgfältige Abwägung mehrerer wichtiger Spezifikationen, die sich auf die Leistung, Kapazität und Einsatzfähigkeit auswirken. Indem Käufer diese wesentlichen Parameter verstehen, können sie fundierte Entscheidungen treffen, wenn sie einen Elektro-Aufkohlungsofen für ihre spezifischen Bedürfnisse auswählen.

Heizelementtyp

Die Leistung und der Temperaturbereich eines Elektro-Aufkohlungsofens können durch verschiedene Heizelementtypen erheblich beeinflusst werden. Die gängigsten Heizelemente sind Siliziumkarbidstäbe, Molybdändisilizidstäbe oder rohrförmige Edelstahlummantelungselemente. Im Allgemeinen werden Siliziumkarbidstäbe aufgrund ihrer Festigkeit bei hohen Temperaturen und ihrer chemischen Beständigkeit in Aufkohlungsöfen eingesetzt.

Temperaturregelung

Die Ausgereiftheit und Präzision eines Elektro-Aufkohlungsofens hängt stark von den Temperaturregelgeräten ab. Moderne Öfen verwenden häufig digitale Regler mit programmierbarer Funktion für präzise Keimbildungs- und Kühlsteuerung. Diese programmierbaren Regler ermöglichen es dem Benutzer, spezifische Temperaturbereiche und Zeitdauern einzustellen, was die Automatisierung für konsistente Ergebnisse ermöglicht.

Atmosphärenterzeugung

Die Zersetzung organischer Verbindungen oder die dissoziative Reaktion von Methan sind häufig angewandte Verfahren zur Erzeugung der Aufkohlungsatmosphäre. In einigen Öfen kann auch ein Gemisch aus Propan und Ethylen verwendet werden. Die Atmosphäre im Ofen ist entscheidend für die Karbonisierung von Bauteilen, wie z. B. dem Aufkohlungsgas. Um eine ordnungsgemäße Oberflächenhärtung zu gewährleisten, muss sie genau überwacht und bei Bedarf geändert werden.

Kohlenstoffpotenzial

Die Menge an Kohlenstoff, die der Oberfläche des Bauteils hinzugefügt werden kann, wird als Kohlenstoffpotenzial bezeichnet. Die Kohlenstoffpotenzialwerte können je nach verwendeter Atmosphäre, der Ofentemperatur und der Zeit, die die Oberfläche des Bauteils der Aufkohlungsatmosphäre ausgesetzt war, variieren. In der Regel liegt das Kohlenstoffpotenzial im Bereich von 0,2 bis 1,2 Prozent.

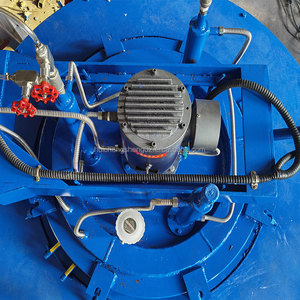

Kühlsystem

Das Kühlsystem eines Elektro-Aufkohlungsofens ist sehr wichtig, um die Wärmeübertragungsraten zu optimieren und Wärmeverluste zu minimieren. Die gewählte Konstruktion beeinflusst nicht nur die Energieeffizienz, sondern auch die Einhaltung der Sicherheitsstandards. Die beiden gebräuchlichsten Kühlsysteme sind die Zwangsluftkühlung und die Abschreckmethode. Durch den Einsatz von Hochgeschwindigkeitsventilatoren fördert die Zwangsluftkühlung die Wärmeabfuhr aus dem Ofen. Diese dreifache Bad-Abschreckmethode beinhaltet das Eintauchen der erhitzten Teile in eine Flüssigkeit wie Wasser oder Öl, wodurch diese direkt abgekühlt werden, was auch die Kohlenstoffaufnahme im Stahl fördert.

Ofenisolierung

In einem Elektro-Aufkohlungsofen ist die Isolierung wichtig für die thermische Effizienz und Sicherheit. Hochtemperatur-Isolierungen wie Keramikfaser oder starre Platten werden verwendet, um die Wärme im Ofen zu halten. Durch die Begrenzung des Wärmeverlusts wird nicht nur eine gleichmäßige Temperaturverteilung im Ofen sichergestellt, sondern auch der Energieverbrauch reduziert.

Mit der richtigen Pflege und regelmäßigen Wartungsmethoden kann ein Elektro-Aufkohlungsofen über einen längeren Zeitraum die Produktionseffizienz mit minimalen Ausfallzeiten und Fehlern aufrechterhalten.

Aufkohlung von gehärteten Stahlteilen

Eine Aufkohlungsbehandlung in Elektroöfen wird in erster Linie eingesetzt, um den Kohlenstoffgehalt an der Oberfläche von Stahlbauteilen, wie z. B. Zahn- und Wellenbauteilen, zu erhöhen, um ihre Oberflächenhärte, Verschleißfestigkeit und Lebensdauer zu verbessern. Die präzise Temperaturregelung und die gleichmäßige Erwärmung von Elektroöfen machen sie ideal für die Aufkohlungs-Wärmebehandlung geeignet.

Einsatzhärtung von mechanischen Bauteilen

Elektro-Aufkohlungsöfen werden auch für die Einsatzhärtung von mechanischen Bauteilen wie Zahnrädern, Lagern, Achsen usw. verwendet. Die Aufkohlung erhöht die Härte der äußeren Schicht dieser Bauteile und sorgt für eine hervorragende Verschleißfestigkeit, während die innere Schicht eine gute Zähigkeit und Duktilität behält, wodurch ihre Ermüdungslebensdauer und Zuverlässigkeit verbessert werden.

Präzisionsaufkohlung von hochwertigen Werkstücken

Für hochwertige metallische Werkstücke, wie z. B. Präzisionsmaschinenbauteile, Werkzeugbauteile usw., bietet die Aufkohlung in Einzel-Elektroöfen ein optimales Aufkohlungs-Umfeld. Dies schützt diese Teile vor unerwünschter Oxidation oder anderen oberflächlichen Beschädigungen während des Aufkohlungsvorgangs, wodurch ihre Qualität und Ausbeute verbessert werden.

Massenaufkohlung von Produktion teilen

Der Elektro-Aufkohlungsofen hat eine hohe Produktionskapazität. Dies ermöglicht die Massenaufkohlung von Produktion teilen, wie z. B. Automobil-Antriebsteilen, Motorradgetriebeteilen usw. Die gleichmäßige Aufkohlungsqualität gewährleistet eine stabile Produktqualität, die die Anforderungen der Großserienproduktion von Unternehmen erfüllt.

Aufkohlung in einer speziellen Atmosphäre

Die Anpassungsfähigkeit von Elektro-Aufkohlungsöfen ermöglicht es, spezielle Atmosphären für die Aufkohlung, wie z. B. Ammoniakzersetzung, im Ofen zu erzeugen. Dies erfüllt die spezifischen Prozessanforderungen verschiedener Industrien und verbessert das technologische Niveau der Wärmebehandlungsproduktion.

Berücksichtigen Sie die folgenden Tipps bei der Auswahl des richtigen Elektro-Aufkohlungsofens für die Aufkohlungsbehandlung von Werkstücken.

Kapazität und Größe

Untersuchen Sie, wie viele oder wie groß die industriellen Aufkohlungsöfen behandeln können. Wählen Sie einen Ofen, der die Menge oder Größe der Werkstücke für die Bedürfnisse der Industrie bewältigen kann. Er hilft, Kapazitätsprobleme zu vermeiden, die letztendlich zu höheren Kosten oder einer geringeren Effizienz führen könnten.

Gaskompositionsregelung

Eine präzise Kontrolle über die Zusammensetzung und den Durchfluss des Aufkohlungs-Gases ist entscheidend, um das gewünschte Kohlenstoffeindringen in die Werkstücke zu erreichen. Dies umfasst anpassungsfähige Optionen für Aufkohlungs-Gase wie Propan und Ethylen oder sogar Methoden wie Flüssigaufkohlung oder Endogas. Die verschiedenen Steuereinstellungen ermöglichen es Unternehmen, die beste Aufkohlungsatmosphäre für ihre individuellen Bedürfnisse auszuwählen.

Temperaturregelung

Der empfohlene Aufkohlungstemperaturbereich liegt zwischen 850-950ºC. Die ideale Temperatur kann jedoch je nach Stahlart und gewünschter Oberflächenhärte variieren. Daher ist es wichtig, einen Ofen zu wählen, der eine präzise Temperaturregelung ermöglicht. Ein programmierbares Steuerungssystem sollte es den Benutzern ermöglichen, die Temperatur während des Aufkohlungsvorgangs einzustellen und zu überwachen. Dies kann die Behandlungsqualität und Reproduzierbarkeit verbessern und wertvolle Werkstücke vor möglichen Schäden schützen, die durch falsche Temperaturen verursacht werden.

Ofentyp

Industrien haben die Wahl zwischen Gruben-, Vakuum- und Atmosphärofen, die jeweils unterschiedliche Vorteile bieten. Grubenöfen sind beispielsweise kompakt und unkompliziert. Vakuumöfen bieten eine saubere Umgebung, die Oxidation verhindert, und Atmosphärofen sind konventionell und kostengünstig. Wählen Sie einen bestimmten Ofentyp, der die Konstruktions- und Leistungsanforderungen der Industrie am besten erfüllt.

Garantie & Kundendienst

Wählen Sie einen Lieferanten, der eine umfassende Garantie für die Öfen und zuverlässige Kundendienstleistungen anbietet. Dies gewährleistet Schutz und Unterstützung im Falle von Problemen oder notwendiger Wartung während des Aufkohlungsvorgangs.

F1: Wie führt ein Elektro-Aufkohlungsofen die Aufkohlung durch?

A1: Im Allgemeinen findet der Aufkohlungsvorgang in einer kontrollierten Umgebung statt. Kohlenstoffreiche Materialien wie Kohlenmonoxid oder Erdgas werden in der Regel als Aufkohlungsmedien verwendet. Die Temperatur des Ofens wird zwischen 850-1150 °C erhöht, damit der Kohlenstoff über einen bestimmten Zeitraum in die Oberfläche der metallischen Werkstücke diffundieren kann.

F2: Wie lange dauert die Aufkohlung in einem Elektro-Aufkohlungsofen?

A2: Die Dauer der Aufkohlung in einem Elektro-Aufkohlungsofen kann je nach Faktoren wie Temperatur, Kohlenstoffkonzentration, Werkstückgröße und gewünschter Kohlenstofftiefe zwischen wenigen Stunden und mehreren Tagen variieren. Bei hohen Temperaturen kann die Aufkohlung bei einer geringen Kohlenstoffpenetration einige Stunden bis 30 Minuten dauern, während sie bei niedrigen Temperaturen mehrere Stunden oder sogar Tage dauern kann, um eine tiefere Kohlenstoffpenetration zu erreichen.

F3: Erhöht die Aufkohlung die Härte?

A3: Ja, die Aufkohlung erhöht die Oberflächenhärte von Werkstücken. Die Diffusion von Kohlenstoff in die Oberfläche macht die Werkstücke haltbarer und verschleißfester, wodurch ihre Leistung verbessert wird.

F4: Was sind die Vorteile von Elektroöfen?

A4: Die Hauptvorteile von Elektro-Aufkohlungsöfen sind, dass keine Rauchgase und keine Schadstoffemissionen entstehen, wodurch die Einhaltung der Umweltauflagen erleichtert wird. Darüber hinaus ermöglichen Elektroöfen eine präzise Temperaturregelung, die konsistente und wiederholbare Ergebnisse ermöglicht, und es können sehr hohe Temperaturen erreicht werden.