Einführung in die Entgratungmaschine mit CNC

Die Entgratungmaschine mit CNC ist eine revolutionäre Lösung für die Metallbearbeitung und Oberflächenbehandlung im Fertigungssektor. Entworfen, um effizient kleine Grate, scharfe Kanten und andere Unvollkommenheiten von bearbeiteten Teilen zu entfernen, verbessert diese fortschrittliche Ausrüstung die Produktionsqualität erheblich und erleichtert einen nahtlosen Arbeitsablauf. Die Integration von CNC (Computer Numerical Control) ermöglicht präzise Anpassungen und automatisierte Prozesse, die konsistente Ergebnisse garantieren und gleichzeitig Arbeitskosten und Zeit reduzieren.

In der heutigen wettbewerbsintensiven Marktsituation kann die Investition in eine CNC-Entgratungmaschine die Betriebseffizienz erheblich steigern und die Produktqualität verbessern, wodurch sie ein unverzichtbares Werkzeug für viele Branchen wird.

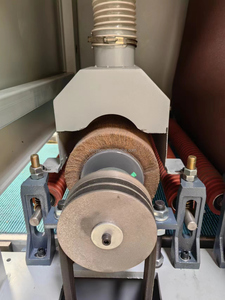

Arten von Entgratungmaschinen mit CNC

Entgratungmaschinen mit CNC-Technologie gibt es in verschiedenen Typen, um unterschiedlichen Bedürfnissen in verschiedenen Fertigungsumgebungen gerecht zu werden:

- Vertikale Entgratungmaschinen: Ideal für größere Teile, mit einem robusten Design und effektiven Entgratungsfähigkeiten.

- Horizontale Entgratungmaschinen: Am besten für kleinere Teile geeignet; entwickelt, um eine gründliche Behandlung bei minimalem Platzbedarf zu bieten.

- Platzsparende CNC-Entgratungmaschinen: Kompakt und vielseitig, sind diese Maschinen perfekt für Werkstätten mit begrenztem Platz.

- Multidirektionale CNC-Entgratungmaschinen: In der Lage, Teile aus mehreren Winkeln zu entgraten, ideal für komplexe Geometrien.

Anwendungen der Entgratungmaschine mit CNC

Die Vielseitigkeit einer Entgratungmaschine mit CNC qualifiziert sie für eine Vielzahl von Anwendungen in verschiedenen Branchen:

- Luft- und Raumfahrtfertigung: Entfernen von scharfen Kanten von kritischen Komponenten zur Gewährleistung der Sicherheit und Einhaltung strenger Vorschriften.

- Automobilindustrie: Verbesserung der Leistung und Zuverlässigkeit von Automobilteilen durch präzise Oberflächengestaltung.

- Metallverarbeitung: Optimierung der Produktionsprozesse durch Verbesserung der Teilqualität und Reduzierung des Bedarfs an manueller Arbeit.

- Elektronik: Bereitstellung einer makellosen Oberfläche für Leiterplatten (PCBs) und andere elektronische Komponenten zur Sicherstellung der Funktionalität.

Eigenschaften einer Entgratungmaschine mit CNC

Die Investition in eine Entgratungmaschine mit CNC bietet mehrere fortschrittliche Funktionen, die sie von traditionellen Entgratungsverfahren abheben:

- Hohe Präzision: CNC-Technologie sorgt für konsistente Abmessungen und genaues Entgraten aller Teile.

- Automatisierte Prozesse: Beseitigt manuelle Anpassungen und Arbeitsaufwand, was zu einer erhöhten Effizienz und Produktivität führt.

- Individuelle Programmierung: Einfach programmierbar, um Einstellungen für verschiedene Materialien und Teilgeometrien zu ändern.

- Benutzerfreundliche Schnittstelle: Moderne digitale Steuerungen vereinfachen die Aufgaben des Bedieners und machen die Maschine für unterschiedliche Fertigkeiten zugänglich.

- Sicherheitsmerkmale: Integriert automatische Abschaltungen und Not-Aus-Schalter, um die Bediener während des Gebrauchs zu schützen.

Vorteile der Verwendung einer Entgratungmaschine mit CNC

Die Vorteile der Verwendung einer Entgratungmaschine mit CNC in Ihrem Produktionsprozess sind zahlreich und wirkungsvoll:

- Zeiteffizienz: Automatisierte Entgratungsprozesse führen zu verkürzten Produktionszeiten, wodurch eine schnellere Umsetzung von Projekten ermöglicht wird.

- Kosteneinsparungen: Geringere Abhängigkeit von manueller Arbeit reduziert die Gesamtkosten erheblich.

- Verbesserte Qualität: Konsistente Oberflächenveredelung erhöht die Produktqualität, steigert die Kundenzufriedenheit und verringert Rücksendungen.

- Erhöhte Arbeitssicherheit: Minimiert das Risiko von Verletzungen, die mit manuellen Entgratungsverfahren verbunden sind, und verbessert die Arbeitsbedingungen.

- Skalierbarkeit: Wenn der Produktionsbedarf wächst, können CNC-Entgratungmaschinen leicht angepasst werden, um größere Arbeitslasten zu bewältigen.